语言

梯形丝杠螺纹较之三角螺纹,其螺距和牙型都大,致使梯形螺纹车削时,吃刀深、走刀快、切削余量大以及切削抗力大。特别 […]

梯形丝杠螺纹较之三角螺纹,其螺距和牙型都大,致使梯形螺纹车削时,吃刀深、走刀快、切削余量大以及切削抗力大。特别是在高速切削时难度更大,切削力和切削热大,排屑困难。按照常规的径向进刀方式及工艺,其结果是三个切削刃同时加工。由于丝杠本身刚性差,因此在车削丝杠时,对工艺的安排和具体操作技能都有较高的要求。

1.梯形丝杠在数控车床上加工方法

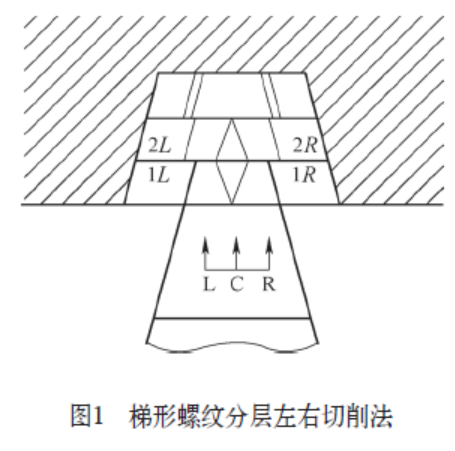

梯形丝杠在数控车床上的基本加工方法为分层左右切削法,如图1所示。

分层左右切削法是将径向切入深度分层,每一层又分多刀切削(L为左偏移量,R为右偏移量),适合导程较大的螺纹加工,阻力小、切削轻快。

2.反向加工

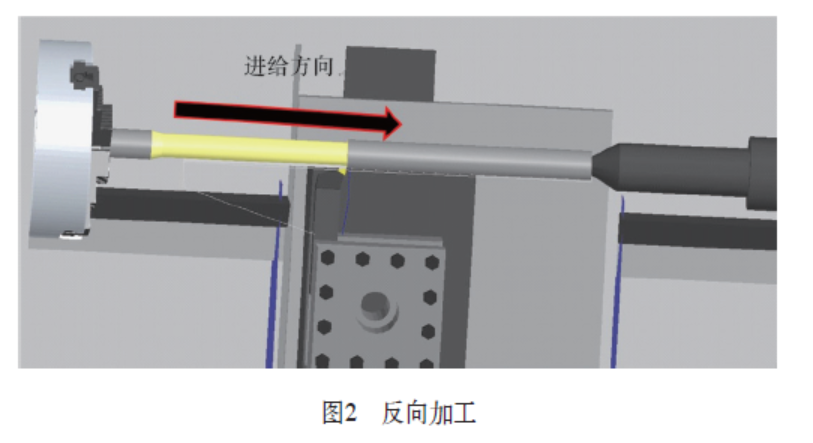

车细长轴和丝杠时,采用反向进给,改变进给力的方向,使工件由受压转变为受拉伸,能有效地减少工件的径向圆跳动,消除大幅度的振动,如图2所示。

3.螺纹刀具反向装夹与刃磨

反向装夹螺纹刀具面朝下,切屑因重力原因,排屑无任何阻碍。切削螺纹时,因为是刀具面朝下,所以压住丝杠,大大减少丝杠的振动,配合可转位刀片,线速度可达40m/min,实现高速切削。螺纹刀具安装时应比中心线稍高0.3~0.5mm。实践证明,在外径大小与长度比大于1∶16时可以不用跟刀架辅助工具,如图3所示。

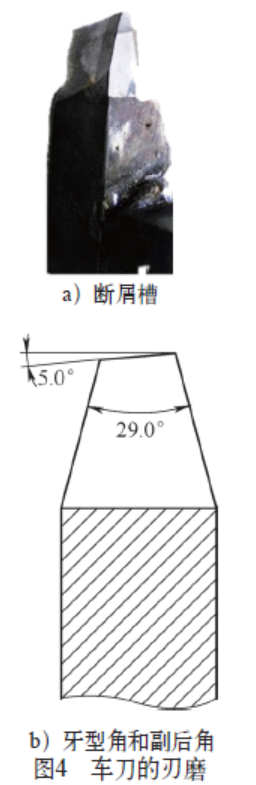

刃磨车刀必需磨有断屑槽(见图4a),切削轻快,切屑呈碎块状,切屑不会缠绕在零件、刀具和卡盘上,排屑顺畅。副后角3°~5°,减少径向接触面积;螺纹刀牙型角由30°改为29°,如图4b所示,减少两侧接触面积,大大减少振动(程序在侧面自动按15°计算)。

4.跟刀架

跟刀架的作用是抵消背向力,防止工件变形;车削时稳定,不易产生振动,如图5所示。

5.主轴反转

因为螺纹刀具反向装夹,所以主轴一定要反转才符合切削原理。

6.梯形丝杠编程实例与对刀

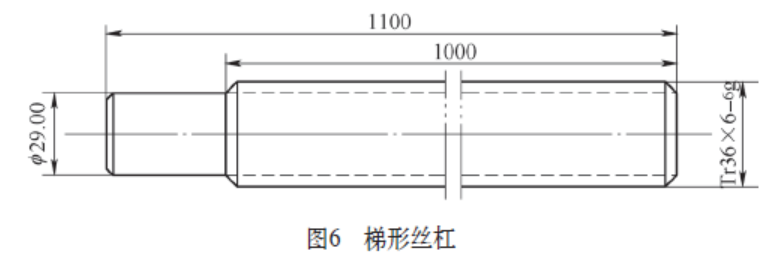

零件图样如图6所示。

梯形螺纹加工程序如下:

O0001 (Tr36×6丝杠加工)

G99 T0303 (梯形螺纹车刀,车刀反向装夹)

S500 M4 (主轴起动,主轴反转)

G0 X40 Z0 (快速定位卡盘端)

#1=3.5 (变量,赋值,梯形螺纹实际牙型高,外径=底径+实际牙型高×2)

N10#2=#1xTAN15; (梯形螺纹车刀向左右总偏移量,单边角度15°,3.5mm×tan15°。如果刀尖实际宽度小于理论宽度,偏移量需再加上理论刀尖宽度与实际刀尖宽度之差)

#3=29+#1x2 (变量,目前要加工的直径)

G0X40Z0 (刀尖定位到卡盘端,从螺纹卡盘端开始加工)

G92 X#3Z1000F6 (车削螺纹,从卡盘到尾座方向加工)

G0X40Z#2 (变量,快速定位,在Z0的位置向右偏移)

G92X#3Z1010F6 (车削螺纹)

G0X40Z-#2 (变量,快速定位,在Z0的位置向左偏移)

G92X#3Z1010F6 (车削螺纹)

#1=#1-0.25 (变量,螺纹外径每层单边要车削0.25mm,螺纹直径每次递减0.5mm)

IF[#3GT29]GOTO10 (螺纹底径为φ29mm,判断#3如果≥29,则执行该指令后面的语句,如果#1<29,则执行END10后面的语句)

N20G0X150Z5 (返回安全位置)

M30 (程序结束)

如果是用转位刀片加工丝杠,不用调整转速(线速度53m/min),一次加工可以达到图样要求尺寸。假如用YT类刀片粗车完成后,如果此时将转速直接调到低速调用原程序精车,则一定会乱牙,发生崩刃或撞车事故,所以在低速车削之前要解决车刀乱牙问题。考虑到低速车削时车刀进给速度很慢,可以用肉眼来观察车削时螺纹车刀与螺纹牙型槽是否对准,具体操作方法如下:

(1)将螺纹精车车刀偏置刀补调大6~7mm(U6~U7比螺距稍大),使车刀车螺纹时不接触工件表面,此时将车床主轴转速调至精加工转速,如调到25r/min,重新运行程序,粗车刀将车不到工件表面,在接近工件表面的位置移动。

(2)使车刀与车出的梯形螺纹槽重新对正,由于车刀进给速度很慢,此时可以看出车刀与原先车出的梯形螺纹槽是不重合的,车刀偏移了一小段距离,目的就是要使车刀重新对准车出的梯形螺纹槽。

通过改变螺纹车刀车削前的轴向(Z向)起点位置来达到目的,即修改螺纹车削起点位置程序段G00 X40 Z0中的Z0(螺纹精加工最好不用宏程序)。可以通过肉眼判断需调整的大慨距离,如可先将Z0改为Z-1(也可改为Z1,根据车削时的距离可以左右偏移),运行程序后,发现车刀与车出的梯形螺纹槽还没有完全对正,则再修改Z值,重新运行程序。直到车刀与梯形螺纹槽完全对正。

(3)通过上述改变螺纹车刀车削前的轴向起点位置的方法来修光梯形螺纹的另一侧面,同时通过测量,控制切削次数,使螺纹达到尺寸精度要求。

7.注意事项

加工梯形螺纹时应注意以下两点:①如果更换图样或改变螺距和长度,只要更改程序中下划线上的数据即可,方便、快捷。②切削时加切削液,加工时要经常注意观察顶尖松紧程度。

8.结语

采用分层左右车削法,运用参数化宏程序编程方法,极大地提高了宏程序的通用性,当螺纹规格改变时,只需要改变宏程序中相关变量和数据,就可以实现不同规格梯形丝杠的加工。分层左右车削法、反向加工、螺纹刀具反向装夹以及跟刀架是加工丝杠的关键所在。实践证明,这种在数控车床上车削梯形丝杠的方法是切实可行的,内孔梯形螺纹、大螺距三角形螺纹、矩形螺纹以及模数蜗杆等也可采用此编程工艺。